Egyetlen vállalat kezében van a modern világ működésének kulcsa

Arról, hogy a mikrochipek miért olyan fontosak a modern gazdaságban, a geopolitikában és a mindennapokban, már sokat beszéltünk: ott vannak a telefonunkban, az autónkban, a fegyverekben, az erőművekben, a szerverekben – vagy ahogy Chris Miller, a tavaly megjelent Chipháború: Harc a világ legkritikusabb technológiájáért című könyv szerzője fogalmaz, „mindenben, amit ki és be tudunk kapcsolni”. Ugyancsak Miller könyve szerint a globális GDP túlnyomó részét chipekre épülő eszközökkel állítják elő. Bár kapával, vésővel és kalapáccsal is lehet GDP-t termelni, a 21. században, ahol az ellátási lánc globalizált, a technológia digitalizált, a gyártás pedig automatizált, már nem igazán lehet boldogulni chipek nélkül.

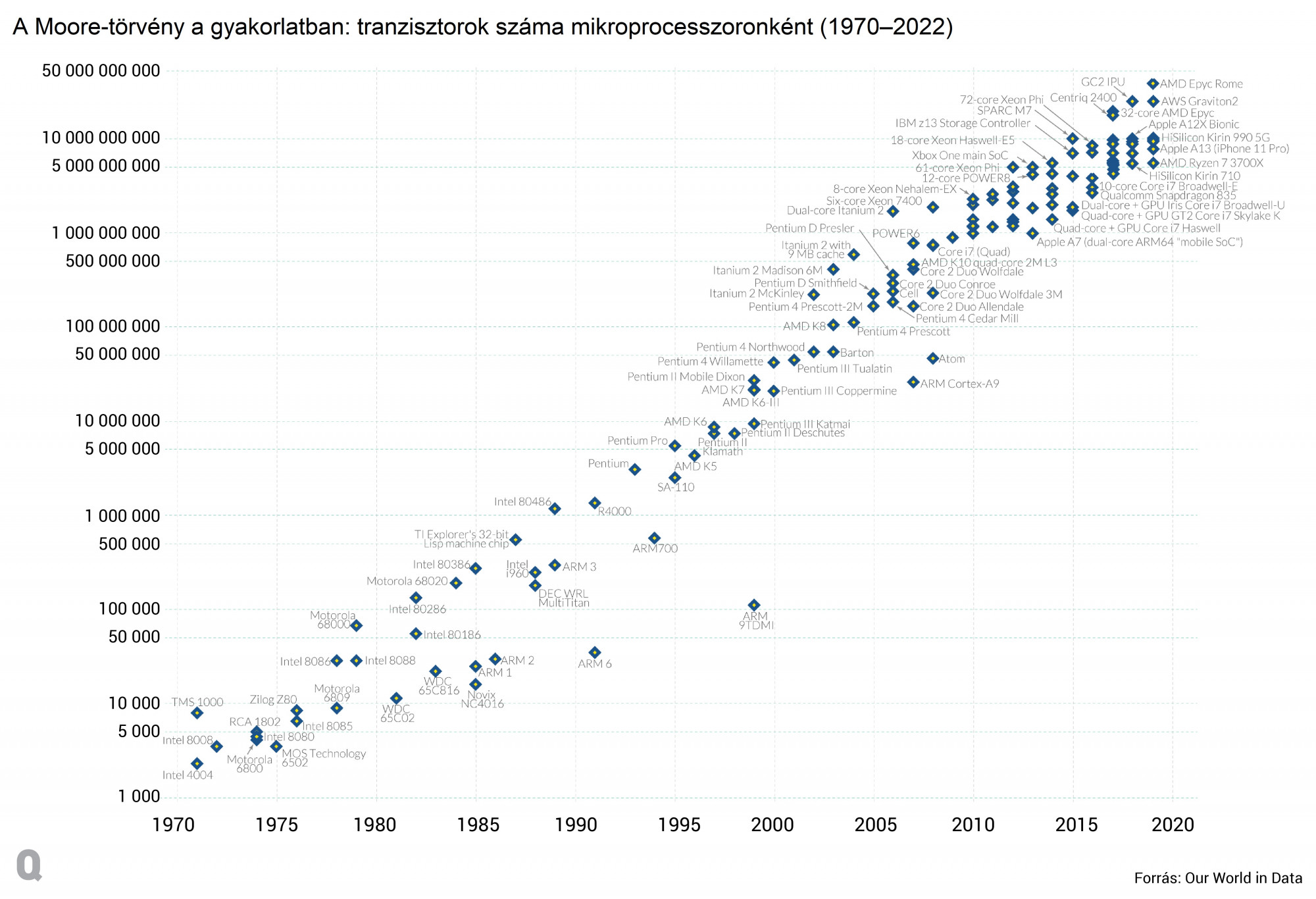

A 20. században az elektronikai ipart forradalmasító és a digitális korszakot megalapozó találmányok elterjedése (tranzisztor az 1950-es években, mikrochipek a 60-as években) végeláthatatlan technológiai fejlődést indított be, és sokáig minden úgy történt, ahogy az Intel egyik alapítója, Gordon Moore 1965-ben megjósolta: az egy chipre integrálható tranzisztorok száma a 2010-es évekig exponenciálisan nőtt, ami lehetővé tette a mértéktelen miniatürizálást. A szobányi méretű és meglehetősen buta számítógépektől eljutottunk a zsebünkben lapuló, tenyérnyi okostelefonokig. De ez sem folytatódhat a végtelenségig; a fizikai törvényei közbeszólnak.

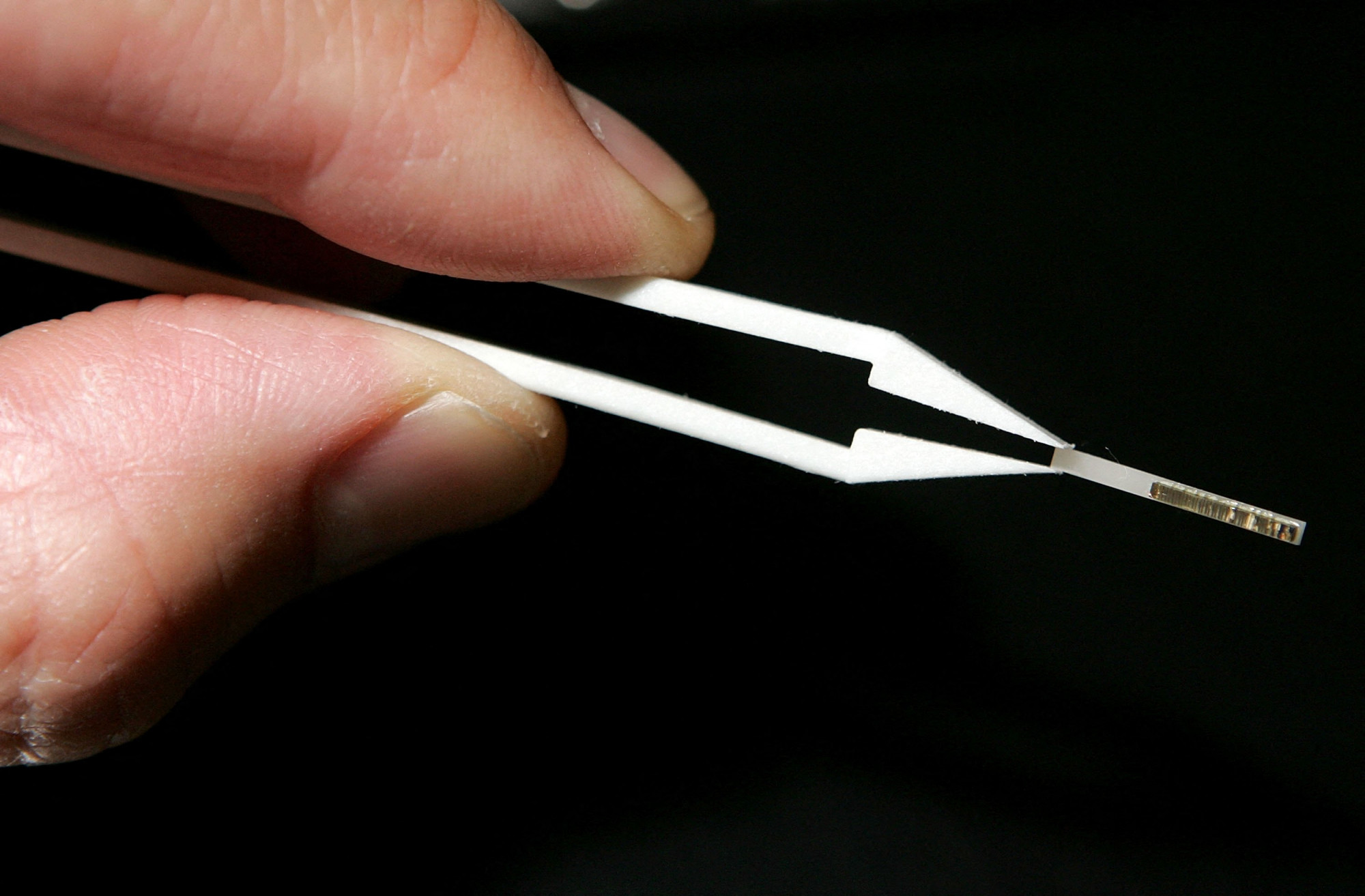

Az egy dolog, hogy sok chip szükséges egy telefon vagy egy számítógép működtetéséhez, de odáig is rengeteg lépcsőfok vezet, hogy egyáltalán egy chipet megkapjunk. Az egyes chipeket nagyobb félvezető (általában szilícium) szeletekből vágják ki, a szeleteket pedig laboratóriumban előállított egykristályokról nyesik le, ráadásul ezek gyártása rendkívül steril környezetet kíván – 99,9999999 százalékos tisztaság alatt már nem számít túl jónak a szilíciumszelet.

Az áramköröket a fotolitográfia nevű eljárással viszik fel a szeletekre, ám a felbontást hagyományos módszerekkel már nem lehet növelni, így az 5 vagy kevesebb nanométeres részeket tartalmazó chipek gyártásához speciális, nagyon rövid hullámhosszúságú ultraibolya fényre van szükség. És persze a legújabb fejlesztésű mikrochipek (elsősorban processzorok) gyártásához szükséges berendezéseket is le kell gyártania valakinek – ilyen cégből pedig egyetlen egy van az egész világon.

De mielőtt rátérnénk a Föld legfontosabb monopóliumára, vegyük végig a chipgyártás legfőbb állomásait – az egyszerűség kedvéért a legnépszerűbb félvezető anyagra, a szilíciumra szorítkozva.

Homokból csúcstechnológiát

A Föld kérgében csak oxigénből van több, mint szilíciumból, így nem csoda, hogy ásvány formájában (kvarcként) már az első ismert civilizációk is hasznosították – az ókori Egyiptomban és Kínában többek között vázákat, üveget készítettek belőle. A kavicsokban vagy homokban is található elem kémiai felfedezése és leírása a 19. század elejére ment végbe, majd miután rájöttek félvezető tulajdonságára, a 20. század közepén elkezdte felforgatni az elektronikai ipart. De ahhoz, hogy chipekben is használható legyen, nagyon sok folyamaton át kell esni.

Ha szilíciumhoz akarunk jutni, az a legegyszerűbb, ha kivonjuk az oxigént a bányászott szilícium-dioxidból, más néven (nagy tisztaságú) homokból, méghozzá úgy, hogy legalább 1500 Celsius-fokon szénnel égetjük, ami megköti az oxigént, és szén-monoxidként válik ki mint melléktermék. Az így visszamaradt, nagyjából 99 százalékos tisztaságú szilíciumból további lépésekben el kell távolítani a bórt, kalciumot vagy vasat, hogy meglegyen a kívánt, minimum 99,9999999 százalékos tisztaságú anyag.

Ezt az olvadékot aztán tömbösíteni kell, vagyis kristályt kell növeszteni, amiből elkészülhetnek a chipek alapjai, a szeletek. Erre az úgynevezett Czochralski-eljárás a legbejáratottabb módszer, amely során a hengeralakú tégelyben olvasztott szilíciumba egy már megszilárdult szilíciumkristályt lógatnak, amire a lassú kihúzás alatt kicsapódik a kristályos anyag. Az így kapott szilíciumtömböt később felszeletelik, és a hengerből vágott körlapok egységes kristályszerkezettel rendelkeznek, ami stabil környezetet biztosít a bonyolult áramkörök rétegezéséhez.

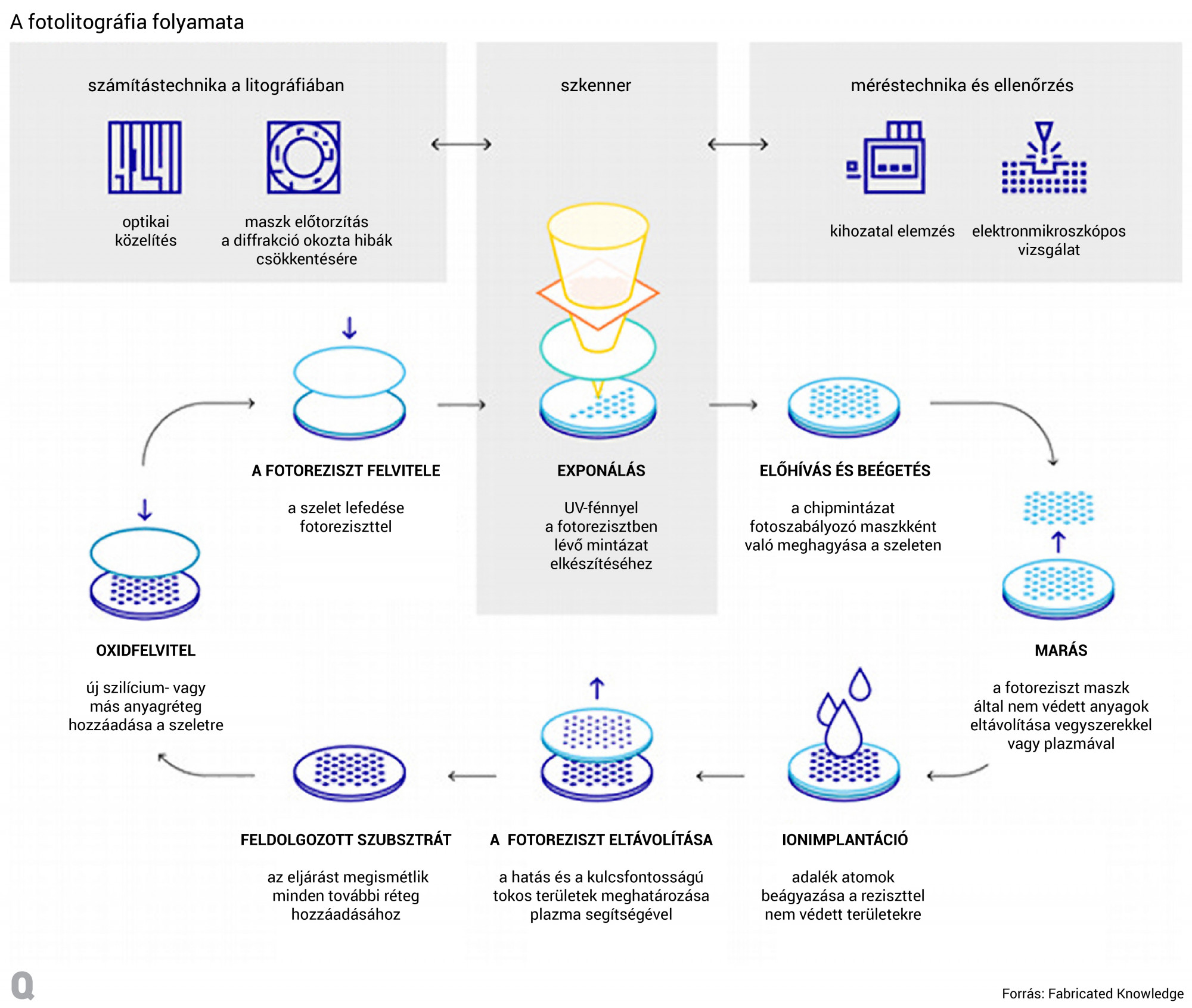

Hogy a szilíciumszeletekre rákerüljenek a megfelelő integrált áramkörök, a fotolitográfia többlépcsős technológiáját alkalmazzák, amely során egy fényérzékeny anyagot, úgynevezett fotorezisztet visznek fel a lapra. A folyamat lépéseit a BME Elektronikus Eszközök Tanszékének professor emeritusa, Mizsei János magyarázta el a Qubitnek:

A hordozó előkészítése. A szilíciumszeletet, amelyen az áramkör készül, meg kell tisztítani.

Fotoreziszt felvitele. A fotoreziszt egy speciális anyag, amely fényérzékeny. Ezt egy vékony rétegben, centrifugálással felviszik az alaplapra, majd beszárítják.

Exponálás. A resziszttel bevont szeletet expozíciós gépbe helyezik, amelyben egy maszk ábráját vetítik a fotoreziszt rétegre, általában UV-fényt használva. A maszkban lévő nyílások és sötét területek határozzák meg a kívánt mintázatot.

Előhívás. Exponálás után a szeletet előhívó oldattal öblítik le. Ez eltávolítja a nem kívánt fotorezisztet, hogy csak a kívánt mintázat maradjon meg a szelet felületén. Az előhívó oldat az UV-fénynek kitett részeket oldja fel, így a mintázat megjelenik.

Előhívás után újabb hőkezeléssel teszik a bevonatot ellenállóvá a fotoreziszt technológiát követő, rendszerint marási folyamattal szemben.

A fotolitográfiai technológia fejlődésével idővel egyre kisebb áramköröket lehetett felvinni a szeletekre, ami beteljesítette a Moore-törvényt.

Érvényes-e még a Moore-törvény, és mi van a Moore-on túl?

Az idén márciusban, 94 évesen elhunyt Gordon Moore 1968-ban alapította meg két társával a világ egyik legnagyobb chipgyártó vállalatát, a kaliforniai székhelyű Intelt, de még három évvel korábban tette meg első jóslatát az integrált áramkörök jövőjéről, amit később tovább pontosított. Megfigyelése szerint az egy mikrochipre sűríthető tranzisztorok száma nagyjából kétévente megduplázódik, ami azt jelenti, hogy a chipek számítási kapacitása (és eneriahatékonysága) exponenciálisan nő, miközben méretük ezzel párhuzamosan csökken. Ez az elektronikai technológiákban elért áttöréseknek köszönhetően évtizedeken át meg is valósult: a fotolitográfiával kialakítható legkisebb alakzatok mérete (az úgynevezett minimális csíkszélesség) 1971-ben még 10 mikrométer, 1984-ben 1 mikrométer volt, az ezredforduló után viszont már 100 nanométer alá csökkent, öt éve pedig a 10 nanométeres határ alá is sikerült lemenni.

Mivel 2020-ban megjelentek az alsó fizikai határnak tartott 5 nanométeres technológiával készült mikrochipek, majd a járvánnyal együtt beköszöntött a piacot felforgató chipválság is, sokan – köztük egy másik chipgyártó óriás, az Nvidia vezére, Jensen Huang is – a Moore-törvény haláláról kezdtek beszélni. Ezzel párhuzamosan, a 2010-es évek végén kialakult egy új szemlélet a félvezetőiparban, amit „More than Moore” néven emlegetnek, és amely Mizsei magyarázata szerint azt takarja, hogy „az áramkörök fejlesztését nem csak a tranzisztorok számának növelése és a méretcsökkentés jelenti, hanem más technológiák bevonása is. Ez magában foglalja az új anyagok, technikák és tokozási módszerek alkalmazását az elektronikai rendszerek fejlesztésében.” A szakértő szerint a koncepciónak két fő célja van:

Az áramkörök funkcióinak kiszélesítése. Azáltal, hogy különböző technológiákat, működési elveket és anyagokat alkalmaznak, lehetővé válik olyan új funkciók beépítése az elektronikai rendszerekbe, amelyek nem csak az eszközök méretcsökkentésén alapulnak. Ilyen funkciók lehetnek például a szenzorok, az energiahatékony áramkörök, az analóg és digitális kombinált rendszerek, az adatfeldolgozás és kommunikáció integrációja, valamint az integrált rendszerek hibatűrővé tétele.

Az áramkörök megbízhatóságának és teljesítményének növelése. Az új technológiák és anyagok alkalmazása lehetővé teszi az áramkörök megbízhatóságának és teljesítményének javítását. Például a nanotechnológiák segíthetnek a kisebb energiafogyasztás és a jobb hűtés elérésében, míg a 3D integráció és a különleges tokozási módszerek lehetővé teszik a kompaktabb kialakítást és a nagyobb alkatrészsűrűséget.

Az egyre kisebb alkatrészek előállításának azonban technológiai és fizikai működést illető korlátai is vannak. „Az integrálás legkeményebb korlátja jelenleg a működés közben fejlődött hő elvezetése. Az alkatrészsűrűség növelése ugyanis magával hozta a háromdimenziós építkezés lehetőségének kifejlesztését, ami a felületegységre vetített hőtermelést drasztikusan megnövelte. Ma a processzorok felületén annyi hő fejlődik, ami a villamos főzőlap teljesítménysűrűségének sokszorosa” – mondta Mizsei.

Míg a korai litográfiai rendszerek a látható fény tartományában működtek, így a legkisebb kialakítható alakzatok 1 mikronosak (vagyis 1000 nanométeresek) voltak, az 1980-as évek közepén megjelent a rövidebb hullámhosszú ultraibolya fényt alkalmazó lézeres technológia, ami fokozatosan néhány száz, majd néhány tíz nanométeresre csökkentette a minimális csíkszélességet. Ennek a fizikai határához érkeztünk el néhány éve az 5 nanométeres technológiával, de a Moore-on túli csúcstechnológiákhoz ez már kevés – tehát újabb áttörésre volt szükség.

A holland cég, amely az egész világot a markában tartja

A fizikai határok utáni korszakra persze már jó korán, az 1990-es évek elején kezdtek felkészülni. Míg a kutatói társadalom, de még a legfejlettebb technológiákkal rendelkező chipgyártók nagy része lehetetlen küldetésnek tartotta a még rövidebb hullámhosszúságú extrém ultraibolya (EUV) fény használatát, az Intel belevágott a projektbe. Csakhogy miután már az amerikai kormány is fantáziát látott a dologban, kiderült, hogy az USA-ban nincs olyan vállalat, amely ilyen gépek sorozatgyártását tudná biztosítani. Így jött képbe a Philipsből kivált holland cég, az ASML, amely 1999-ben lépett egyezségre az Intellel és az amerikai kormánnyal – a hollandok hozzáférhettek az addigi kutatási eredményekhez, cserébe az amerikaiaknak nem kellett félniük attól, hogy az ASML ellopja a technológiát, hiszen Európában gyakorlatilag nem létezett helyi chipgyártás.

Az addigi 193 helyett 13,5 nanométeres hullámhosszú fénnyel dolgozó EUV technológia épp olyan bonyolult, mint amilyennek hangzik. Egy generátor kb. 25 mikron átmérőjű olvadt óncseppeket lő ki magából másodpercenként 70 méteres sebességgel, majd amikor a cseppek földet érnek, egy alacsony intenzitású lézerimpulzus először palacsinta alakúra lapítja őket, egy erősebb lézer pedig elpárologtatja a kilapított cseppet, így olyan plazma jön létre, amely EUV fényt bocsát ki – a plazmát ehhez 220 000 Celsius-fokosra kell hevíteni, ami kb. 40-szerese a Nap felszíni hőmérsékletének. Hogy a mikrochipek gyártásához elegendő fény keletkezzen, ezt a folyamatot másodpercenként 50 000-szer kell megismételni.

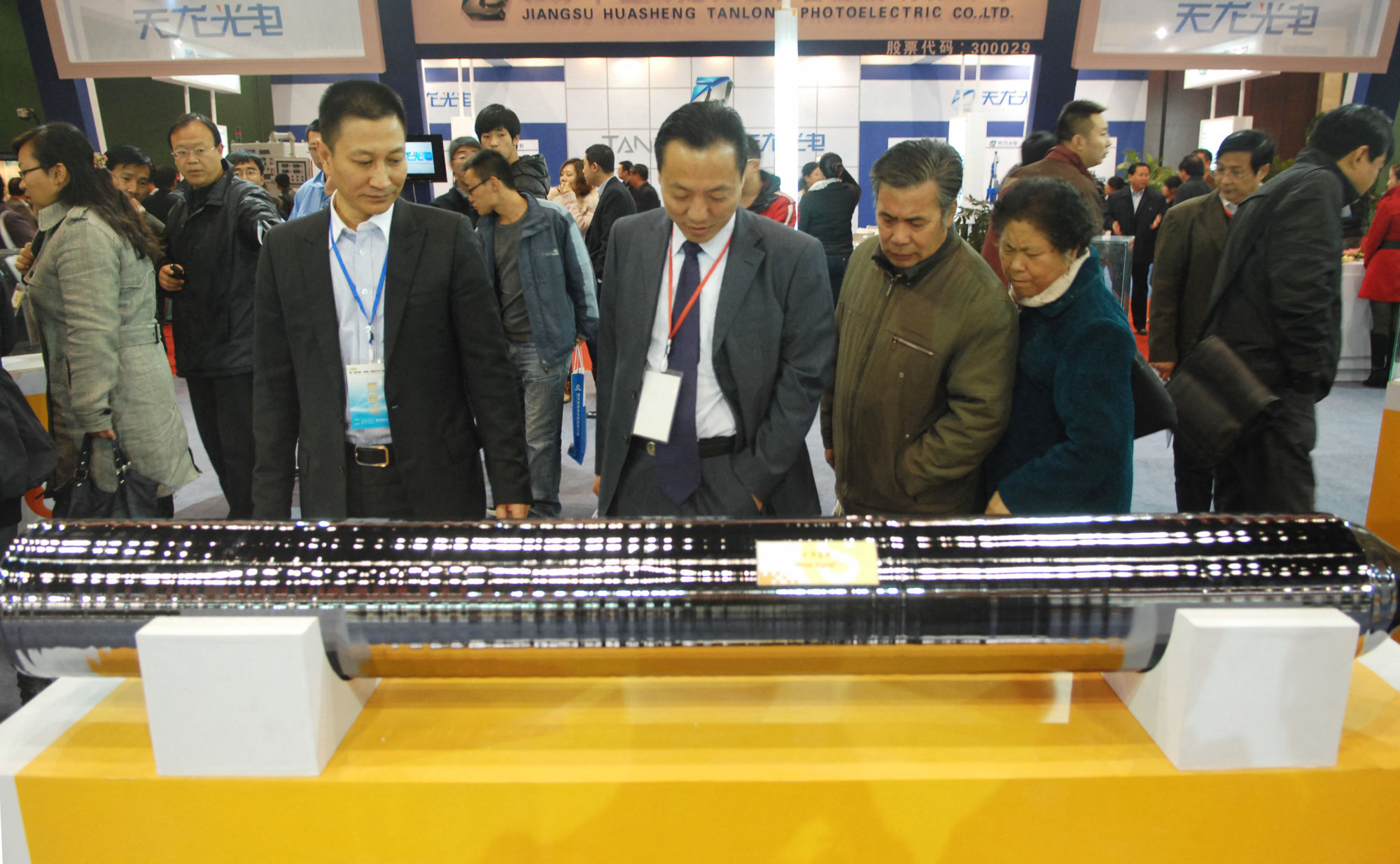

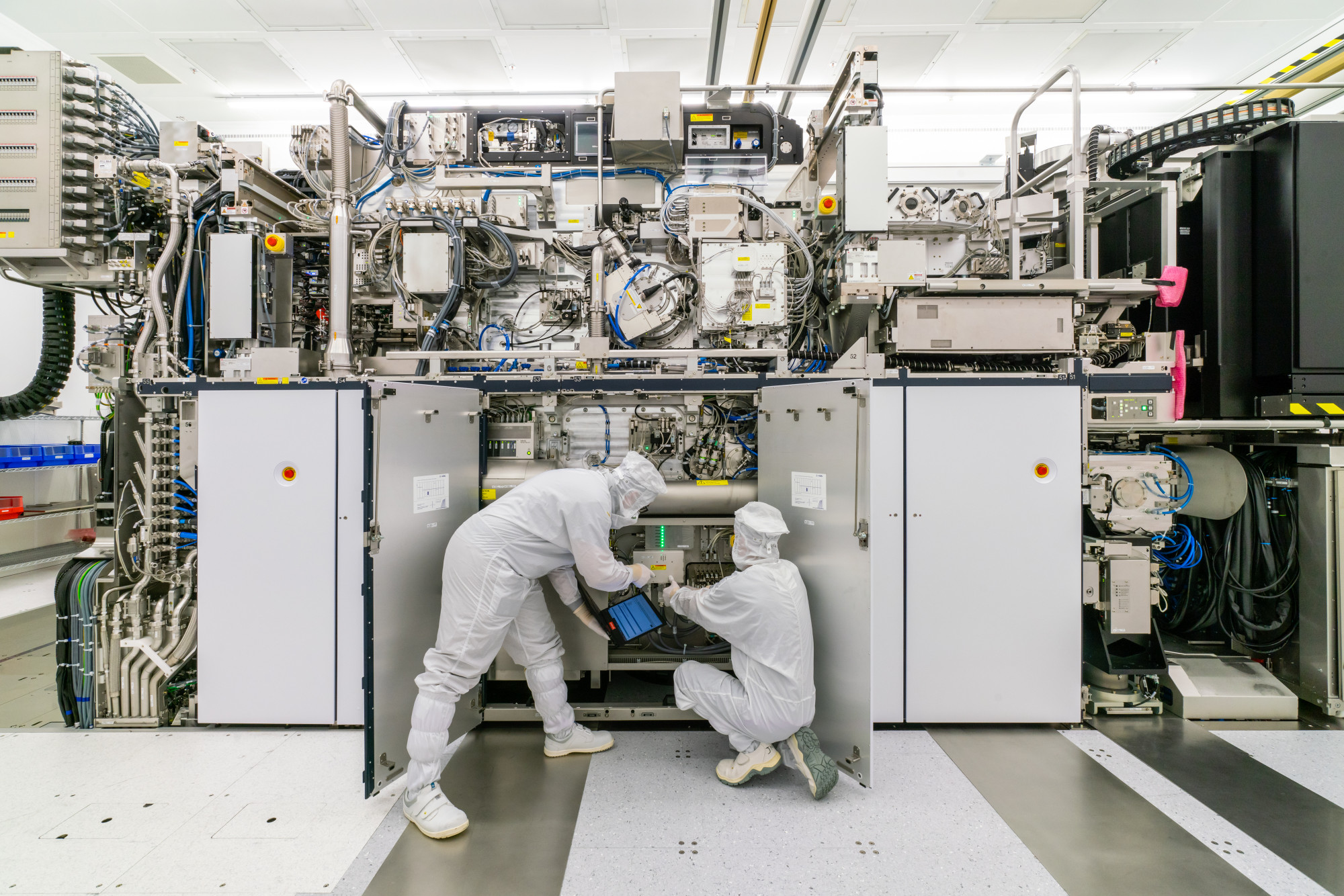

Nem csoda, hogy a fél világ sorban állt ezért a technológiáért: a 2010-es évek elején az Intel mellett a globális chipgyártás legnagyobb vállalatai, a tajvani TSMC és a koreai Samsung is öntötte a holland cégbe a dollármilliárdokat. Az első EUV chipgyártó berendezést (TWINSCAN NXE:3300) 2013-ban szállították le, de a technológia elterjedésére még várni kellett – 2019-ben dobták piacra az első olyan terméket (a Samsung Galaxy Note10 okostelefont), amely már EUV rendszerrel gyártott chipeket tartalmazott. A fejlesztések természetesen azóta sem álltak le, a következő generációs EUV platform bemutatását 2023 végére, sorozatgyártását 2025-re tervezi a cég – az ezzel létrehozható alakzatok már a 2 nanométeres logikai és memóriaegységektől indulnak.

Azt sem nehéz belátni, miért nincs az ASML-nek versenytársa a piacon. „Az EUV rendszerek kifejlesztése nagyon drága, előállítása nagyon bonyolult, ha már valaki meg tudja csinálni, akkor senkinek nem éri meg kifejleszteni” – mondta Mizsei János. A technológiát több mint húsz évig fejlesztették, mire összejött az első működő gép, a buszméretű berendezések ára 150 millió dollár körül mozog (a legújabb rendszerek ennek a duplájába kerülnek majd), ráadásul speciálisan képzett szakemberek folyamatos figyelmét igénylik, hiszen pár perces leállás esetén is óriási veszteségeket tudnak okozni a chipgyártóknak.

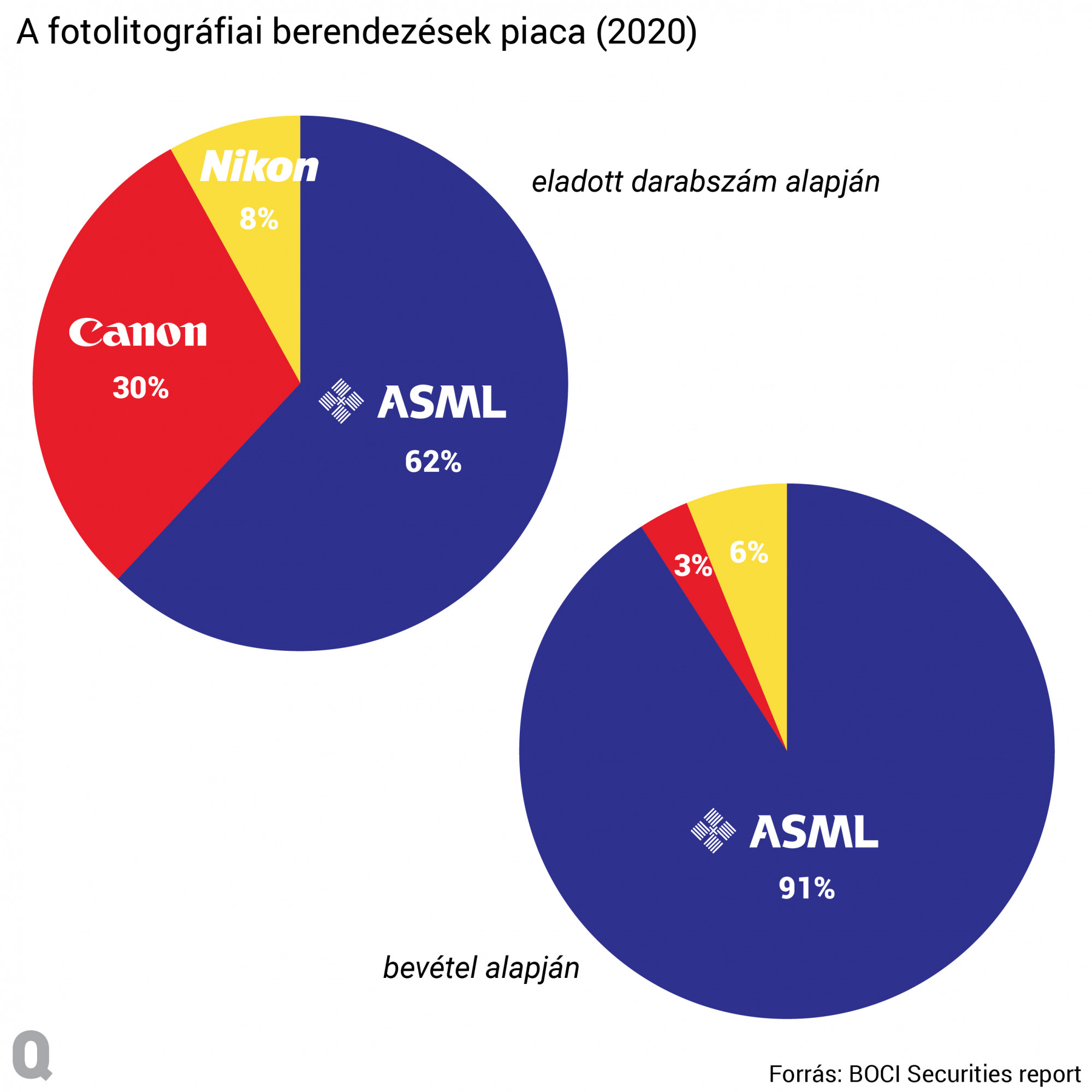

Tehát míg a modern világunkat működtető eszközökhöz szükséges mikrochipeket a világ vezető hatalmai (és azok szövetségesei) mind képesek legyártani, a legkorszerűbb chipek előállításához szükséges gépeket csak egyetlen egy cég gyártja. És mivel az a cég éppenséggel holland, ráadásul erős amerikai hátszéllel rendelkezik, a technológiai lépéselőny a Nyugatnál van. És hacsak nem következik be valamilyen váratlan geopolitikai fordulat, a Nyugatnál is marad – a holland kormány épp idén márciusban engedett az amerikai kérésnek, így az EUV rendszereken túl már más fejlett chipgyáró berendezéseket sem ad el Kínának.

A félvezetőipart bemutató cikksorozatunk következő, utolsó részében az iparág ellátási láncának geopolitikailag is pikáns helyzetét, kihívásait ismertetjük.

Kapcsolódó cikkek a Qubiten: